Análise de Falhas para Prevenir Acidentes em Equipamentos Críticos

Compartilhe >>

A análise de falhas, quando aplicada com foco na prevenção de acidentes, transcende a mera investigação de eventos passados e se estabelece como uma poderosa ferramenta proativa para salvaguardar vidas e ativos. É fundamental distinguir entre a análise reativa, que ocorre após uma falha ou incidente, com o objetivo de entender o que aconteceu e evitar recorrências, e a análise proativa, que se antecipa aos problemas, buscando identificar perigos e riscos potenciais antes que eles se manifestem em acidentes. É nesta última abordagem que reside o verdadeiro potencial da análise de falhas como instrumento de prevenção.

O ciclo da análise de falhas para prevenção de acidentes é um processo iterativo e contínuo. Inicialmente, envolve a identificação de perigos e riscos potenciais associados aos equipamentos críticos, antecipando cenários de falha que poderiam levar a eventos perigosos. Em seguida, a coleta de dados relevantes é crucial, abrangendo o histórico de manutenção dos equipamentos, registros de incidentes passados (mesmo que não tenham resultado em acidentes graves), dados de sensores de monitoramento de condição e informações sobre procedimentos operacionais. A etapa central é a análise das causas de falhas, buscando não apenas os sintomas imediatos, mas também as causas raízes e os fatores contribuintes que levaram à condição de risco.

Com base nessa análise aprofundada, o próximo passo é o desenvolvimento de recomendações e ações preventivas específicas e eficazes para mitigar os riscos identificados. A simples identificação não é suficiente; a implementação das ações preventivas é essencial para traduzir as recomendações em melhorias concretas na segurança operacional. Finalmente, o ciclo se completa com o monitoramento da eficácia das ações implementadas, verificando se os riscos foram adequadamente controlados e se novas análises são necessárias em função de mudanças ou da identificação de novos perigos.

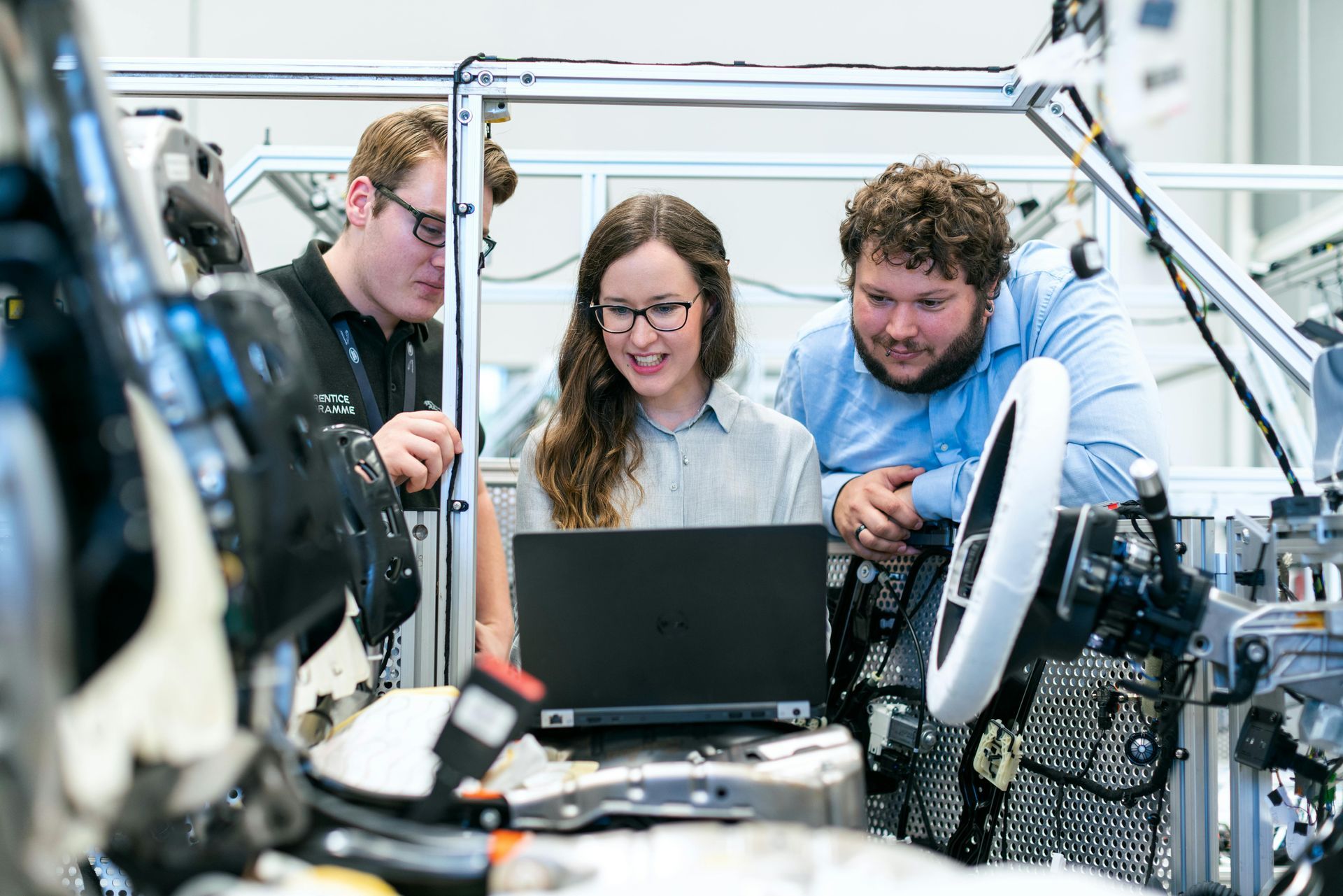

A eficácia da análise de falhas como ferramenta de prevenção de acidentes é amplamente potencializada por uma

abordagem sistemática e multidisciplinar. Reunir especialistas de diferentes áreas – manutenção, operação, segurança, engenharia – permite uma visão mais holística das potenciais causas de falhas e dos riscos associados, enriquecendo a análise e a qualidade das recomendações preventivas. Ao adotar uma metodologia estruturada e envolver diversas perspectivas, as organizações podem transformar a análise de falhas de uma atividade isolada em um pilar fundamental de sua cultura de segurança.

A Integração da Tecnologia para Aprimorar a Análise de Falhas e a Prevenção de Acidentes

A tecnologia moderna se tornou uma aliada indispensável na potencialização da análise de falhas e, consequentemente, na prevenção de acidentes envolvendo equipamentos críticos.

A capacidade de coletar, armazenar e analisar grandes volumes de dados em tempo real oferece insights valiosos que antes eram inacessíveis. Um dos pilares dessa integração é o papel fundamental dos sensores IoT (Internet das Coisas) no monitoramento contínuo da condição dos equipamentos críticos. Esses sensores, instalados em pontos estratégicos, fornecem dados em tempo real sobre parâmetros como vibração, temperatura, pressão, acústica e outros indicadores de saúde do equipamento. Ao detectar anomalias ou desvios dos padrões normais de funcionamento, esses sensores podem alertar as equipes de manutenção sobre potenciais falhas incipientes, permitindo intervenções proativas antes que ocorram quebras ou acidentes.

Os sistemas de gerenciamento de manutenção (CMMS/EAM) também desempenham um papel crucial, atuando como repositórios centralizados de todo o histórico de manutenção, incluindo registros de falhas passadas, intervenções realizadas, peças substituídas e planos de manutenção preventiva. A análise desses dados históricos pode revelar padrões de falhas recorrentes, identificar equipamentos com maior probabilidade de apresentar problemas e auxiliar na determinação das causas raízes de incidentes anteriores.

O verdadeiro poder transformador reside na combinação desses dados com a análise avançada e a inteligência artificial (IA). Algoritmos de IA e machine learning podem analisar grandes conjuntos de dados de sensores e históricos de manutenção para identificar padrões complexos e sutis que seriam difíceis de detectar por meio da análise humana tradicional. Essa capacidade preditiva permite antecipar falhas potenciais com maior precisão, fornecendo alertas precoces e permitindo o planejamento de ações preventivas direcionadas, minimizando o risco de acidentes.

Finalmente, a aplicação de gêmeos digitais (Digital Twins) emerge como uma ferramenta promissora. Um gêmeo digital é uma representação virtual dinâmica de um ativo físico, alimentada por dados em tempo real de sensores e outras fontes. Essa réplica virtual permite simular diferentes cenários de falha, analisar o impacto potencial em termos de segurança e produção, e testar a eficácia de diferentes estratégias de manutenção preventiva em um ambiente seguro e controlado, otimizando as ações a serem tomadas no mundo real e fortalecendo a prevenção de acidentes. Em conjunto, essas tecnologias capacitam as indústrias a adotarem uma abordagem de manutenção mais inteligente, proativa e, fundamentalmente, mais segura para seus equipamentos críticos.

FIQUE POR DENTRO

Assine nosso newsletter e receba uma curadoria exclusiva de conteúdos:

Contate-nos

ÚLTIMAS MATÉRIAS

Fontes:

As imagens utilizadas pertencem aos seus respectivos proprietários (sem intenção de infringir direitos autorais). Se você detém direitos sobre alguma imagem, por favor, nos avise em contato@blogdatasteel.com.br para que possamos dar o devido crédito ou remover a imagem.

Compartilhe >>

Daniel Cabral

As imagens utilizadas pertencem aos seus respectivos proprietários (sem intenção de infringir direitos autorais). Se você detém direitos sobre alguma imagem, por favor, nos avise em contato.blogdatasteel@gmail.com para que possamos dar o devido crédito ou remover a imagem.